Dentro del mundo del radiocontrol hay diversas y muy interesantes categorías (coches, motos, karts, formula 1, helicópteros, aviones, drones…), todos ellos con sus características, con sus pros y contras.

La página ParkJets ofrece la posibilidad de facilitar a los aficionados al RC el aire los planos para la fabricación de aviones con materiales como el foam o poliestireno extruido.

El modelo elegido ha sido el F-22 Raptor.

Antes de comenzar con el proyecto es importante hacer una lista de posibles materiales que es importante disponer de ellos por ser esenciales para la construcción del modelo.

Materiales:

- 2 planchas de poliestireno extruido de 6 mm (mas comúnmente llamado «Depron». En la zona de construcción de Brico Depot se puede encontrar aunque es probable que tengan solamente de 30 y 40 mm por ser un material más común para construir. La única alternativa es adquirirlo por internet).

- Cola blanca para madera (la de la marca Pattex cumple muy bien para esta función).

- Epoxi doble compuesto (ARALDITE 5 minutos). Aconsejable utilizar con guantes de usar y tirar.

- Cutter (Un kit puede ser útil por tener varias opciones de cuchilla).

- Cinta de carrocero, aislante, de fibra de vidrio… Muy recomendable a la hora de empezar a ensamblar todo.

- Varilla de fibra de carbono/vidrio de 4 o 6 mm (en el Decathlon las tienen en la sección de cometas).

- Papel de lija de grano fino (o una esponja lija).

- Bisagras de nylon de 20x36mm.

- Caja de fresas (para realizar la bancada del motor que irá unida al chasis del modelo).

- Cuatro tornillos M3 para la bancada del motor.

- Horns 20×14 mm

- Cuerda de piano o alambre acerado de 1mm (mínimo)

- QuickLink Nylon

- 4 imanes de neodinio pequeños

Desarrollo:

Se imprimen los planos del aeromodelo que deseamos realizar. En este caso el F-22. Los planos está en formato PDF a tamaño A4, por lo que al imprimirlo lo que conseguimos son 18 piezas que hay que unir en 3 filas y 6 columnas.

Es importante que seamos meticulosos en este primer paso pues si el plano no es simétrico o no unimos correctamente cada una de las partes corremos el riesgo de que al unir las últimas piezas el modelo quede descompensado en peso, aerodinámica, etc.

Mi consejo es que empecéis a pegar los A4 por la línea central de manera que de cometer algún error en el pegado del plano, este esté localizado hacia los extremos para poder rectificar más fácilmente pues es en el centro donde se concentran las zonas más críticas a la hora del montaje final.

Usar celo para unir las piezas, tanto como necesitemos para que quede correctamente unido y no haya inconvenientes a la hora de poder manejarlo.

Una vez finalizado el pegado de todas ellas procedemos a cortar cada una de las piezas del plano. Se pueden utilizar unas tijeras (recomendable por ser fácil de realizar, mejor que con el cutter).

A continuación, con una regla y el cutter (ahora sí), recortamos los huecos donde irán ensambladas las distintas piezas del modelo. Son aquellos huecos delimitados por un rectángulo (ver imagen)

Presentamos sobre el poliestireno extruido los planos para su posterior corte. Aprovechar al máximo la lámina para poder sacar el mayor partido posible a la misma.

Cuando tengamos todo bien ubicado fijamos cada plano sobre el poliestireno con alfileres para una correcta sujección. Esta tarea también puede realizarse con celo, el inconveniente es que a la hora de realizar los cortes con celo puede obstaculizarnos la tarea y no permitir un corte limpio.

Con el cutter cortamos por los bordes de cada pieza, cuidando los vértices para no exceder el corte y estropear el modelo. Equivocarse en el corte no tiene excesiva repercusión a la hora de volar, pero sí puede suponer un problema más adelante en el ensamblado. También es conveniente realizar los cortes de los espacios interiores del modelo donde encajarán las piezas.

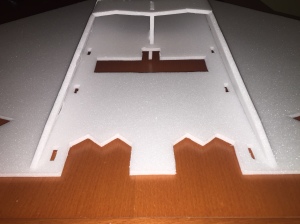

Terminado el corte de todas las partes procedemos a presentar el modelo de manera que podamos detectar posibles errores y realizar las correcciones oportunas

Como podemos observar en el montaje, quedan espacios muy amplios entre unas zonas y otras. ¡No hay problema! Esto es normal pues si observamos el modelo real del F-22 podemos observar como las paredes de las toberas tienen cierta inclinación respecto al plano (inclinación que coincide con los timones traseros), es decir, no forman ángulos rectos. Este efecto debemos conseguirlo con y en el poliestireno extruido, pero ¿cómo?

Teniendo en cuenta el siguiente esquema numérico:

- En la pieza nº 1 realizo un corte a unos 30º en el borde de cada hueco donde ha de ir encajado la pared lateral del modelo (piezas nº 2) y en las pestañas de cada pieza. Tener en cuenta hacia donde debe inclinar las piezas pues es en ese lado donde realizaremos el corte para que la flexión facilite el ángulo buscado.

- Tras realizar estos pasos procedemos a colocar cada pieza (nº 3, 4 y 5) en su sitio de manera que nos permita ver el progreso y poder rectificar aquellos cortes que lo requieran.

- Finalizado este proceso pasamos a los timones de cola (piezas nº 8) los cuales, como mostraba la imagen anterior, deben tener también su inclinación. El proceso es el mismo: cortamos con el cutter las esquinas de los huecos donde van encajados y presentamos para corregir errores.

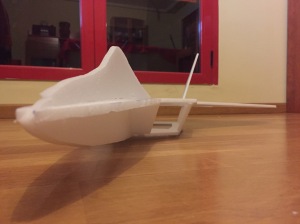

Aquí una presentación general del trabajo realizado hasta el momento:

El siguiente paso es el de rigidificar las alas, es un paso importante pues sin la barra de fibra de carbono/vidrio no tendrían la suficiente consistencia a la hora de volar y romperían fácilmente. Existen varias medidas, en mi caso, adquirí la de 4mm para que de esta manera no sobresaliese por uno de los lados y rompiera la estética pero la de 6mm es la mas adecuada por ser mas ancha y dar mas consistencia.

El primer paso a la hora de colocar esta varilla es ubicar correctamente la misma, saber donde hacer el corte. El lugar ideal es el punto medio entre alas de esta manera conseguiremos una rigidez máxima para el área total de estas. Yo la he colocado siguiendo el esquema de construcción de otros aeromodelos. Para ello la he colocado donde iría puesta y después he marcado los lados de la misma sobre el poliestireno a modo de referencia. A continuación he cortado 3 mm del material para que me permitiese insertar la varilla en la pieza nº 1 con cuidado de que el corte no traspasará a la otra cara.

El pegado es importante realizarlo con epoxi de doble compuesto, para ello, realizamos la mezcla (ha de ser contundente pues es muy viscoso) y la repartimos a lo largo del canal realizado anteriormente en el poliestireno. Importante: hay que tener en cuenta que es un compuesto de secado «rápido», si nos demoramos al esparcirlo puede que nos resulte complicado introducir la varilla por lo que se recomienda ser ágil en esta tarea. Cuando hemos terminado de esparcirlo incrustamos la varilla y presionamos levemente para que se adhiera lo mejor posible.

Si hemos realizado el corte (el surco) de unos 3 mm ayudará a que el propio poliestireno «retenga» la varilla. De esta manera evitamos tener que tomar contacto con el pegamento. Recomendable el uso de guantes de usar y tirar para evitar esto.

Por último yo le puse cinta de vidrio de lado a lado de la varilla para evitar inconvenientes una vez vuele. Añades algo de peso a la estructura final pero puede ser útil.

Una vez se ha secado el epoxi, con el papel de lija de grano fino (o la esponja), realizamos el lijado de los lados de las alas y timón de cola que le proporcionará al aeromodelo una mejor aerodinámica.

Una vez finalizado el proceso de pegado de la varilla de fibra de vidrio procedo a pegar las distintas partes del avión, comenzando por la pieza nº 6 de la imagen de arriba y continuando por la nº 2, 3, 4 y 5. Estas últimas poco a poco pues es importante que la cola agarre correctamente antes de comenzar el pegado de la siguiente. De esta forma evitamos que el modelo quede descompensado y con formas estructurales irregulares.

Para unir las partes nº 2, 3 y 4 utilicé un peso lo suficientemente fuerte para que estas queden completamente adaptadas al modelo. Para terminar se pegan las piezas nº5.

Para terminar el ensamblaje general se pega la pieza nº 6 de manera que le dé mas consistencia al avión.

Para terminar pegamos los timones de cola (pieza nº 8). Este paso es importante pues debemos ser meticulosos en el proceso de manera que a la hora de probar el avión este no nos dé fallo alguno y acabe de forma estrepitosa contra el suelo.

Para la realización de este paso debemos tener en cuenta el modelo real del F-22 y (más o menos) conocer el ángulo de inclinación de los timones.

Si observamos la siguiente imagen podemos observar como este coincide en mayor o menor medida con las paredes laterales de las toberas (véase líneas rojas, número 1)

Para ello yo he empleado un rollo de cinta americana por ser consistente y tener un peso más que adecuado para tal labor.

A continuación pegamos el otro timón de cola y esperamos a que todo seque perfectamente. Para cada proceso de secado yo he dejado que pasen 6 horas mínimo. Es la única manera de asegurarse que la cola endurece y agarra suficientemente. El resultado final:

El siguiente paso es preparar los elevones (piezas nº 9) al chasis principal, para ello utilizamos la cola blanca y bisagras (en mi caso utilicé de la medida 20x36mm). Para ello hacemos 2 incisiones en la zona del elevon y del chasis, a la misma altura pues si no coinciden las bisagras quedarán inclinadas y no cumplirán su función. Como el poliestireno extruido es de 6mm realizamos la incisión a 3 mm del grosor. De esta manera conseguimos que la propia bisagra se integre totalmente en el chasis y los elevones se muevan uniformemente a ambos lados.

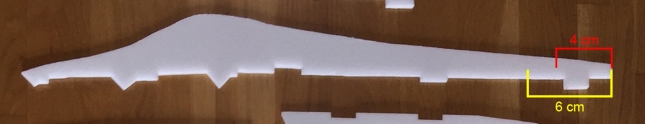

A continuación pasamos al montaje del motor en su correspondiente lugar. El primer paso es crear una base firme donde asentar la bancada del motor. con la pieza nº 7 recortamos sobre algún cacho de poliestireno que nos haya sobrado la terminación de esta a unos 6 cm de distancia del final (marca amarilla de la imagen). La marca roja muestra por donde comenzaremos ha realizar el bisel para que a la hora del vuelo esta zona tenga cierta aerodinámica.

Para mi motor yo he tenido que recortar 4 trozos iguales. Una vez recortados les he pegado al final de la pieza nº 7 de manera que facilite una rigidez adecuada.

Como se observa en la primera imagen he sido muy generoso a la hora de pegar las 4 piezas a la original del modelo. De esta forma consigo dar la rigidez suficiente a la zona para después poder poner la bancada adecuadamente y no sufra a la hora del vuelo. Dejamos que seque durante unas horas (yo lo he dejado 7) y procedemos a preparar la bancada del motor.Para ello lo primero que debemos hacer es comprobar el tipo de bancada que trae este y buscar una plancha de unos 2-3 mm máximo de okumen, contrachapado o madera que es donde ira sujeto/atornillado todo le conjunto del motor.

Mi consejo es utilizar el lateral de una caja de fresas por ser lo suficientemente robusta y consistente y a su vez maleable.

Una vez tenemos el material recortamos un cuadrado del largo que nos dé la bancada metálica que trae el propio motor. Yo le he dado un par de milímetros más para poder atornillar todo sin problemas.

A continuación ubicamos el motor ya montado en su bancada de metal sobre el cuadrado de okumen y marcamos los agujeros de los tornillos donde lo pida. Yo he utilizado esta herramienta para este trabajo pues el okumen de la caja de fresas es muy frágil. Una vez hechos los 4 agujeros he pasado a atornillar la bancada metálica (con el motor ya atornillado a esta) a la de okumen quedando preparado el conjunto motor para montarlo en el avión. Consejo: a la hora de unir el motor con su bancada al okumen he utilizado pegamento de ciano a modo de fijatornillos por ser un compuesto muy poco biscoso, contundente en las uniones y rápido. También he echado cola blanca por los bordes del la bancada de okumen para que en caso de astillarse en alguno de sus lados este pegamento de más unión al conjunto. El resultado en ambos casos ha sido muy positivo.

Una vez hemos dejado secar todo (unas 5 horas aproximadamente), procedemos a presentar todo el conjunto en el avión con el fin de buscar el lugar correcto para un buen funcionamiento.

Hay que tener en cuenta que:

- El motor debe estar ubicado lo más centrado posible respecto al eje longitudinal del modelo. Si esto no coincide, debemos buscar la posición pues sino el vuelo será inadecuado.

- La bancada ha de ir colocada en la base creada anteriormente con las 4 piezas sacadas de la figura nº 7, para ello utilizaremos en un primer momento tornillos (de algo mas de 1 cm para darle sujeción).

- El hueco de la pala de la pieza nº 1 puede ser más pequeño de lo esperado por lo que quizás haya que agrandarlo, o bien con un cuter o con lija rebajando hasta que no toque.

Cuando tengamos todo el conjunto presentado y sepamos claramente donde irá todo y de que manera, preparamos el epoxi y pegamos la bancada de okumen al avión. Ser generosos con el epoxi también, pero sin pasarse. Pensar que es la zona mas crítica del modelo y la que ha de soportar el empuje de todo. Una vez hemos pegado el conjunto motor al modelo dejamos que seque unas horas.

Como podéis observar en la primera imagen he realizado un corte triangular sobre el cono que sujeta la hélice. La razón ha sido que el espacio que ocupa es mas grande de lo que esperaba y de esta manera libro lo suficiente para poder colocar el cono sin problema alguno. Mejor que rebajar todo el rectángulo.

A continuación realizo la prueba de motor para ver si todo es correcto, siempre teniendo en cuenta que NO debemos poner la hélice hasta tener muy claro el sentido de giro y la dirección de la misma.

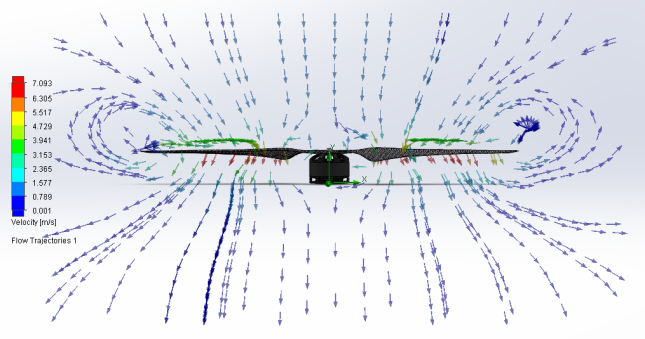

Teniendo en cuenta el empuje de la hélice tenemos que ser conscientes del movimiento que el avión realizará si la colocamos en un sentido u otro. Es por esto que lo primero que hemos de analizar es el paso de la hélice: ¿hacia donde está? Viendo la imagen anterior podemos ver como la hélice al girar en sentido CCW (anti-horario) genera el empuje para moverse en el eje vertical ya que el aire circula de arriba a abajo. teniendo esto claro hemos de observar nuestra hélice para conocer su correcta ubicación. (A continuación muestro un ejemplo de hélice que NO se corresponde a la utilizada en mi modelo).

Fijándonos en el paso de la hélice y por tanto su giro (flechas rojas) determinamos que esta genera un empuje vertical hacia arriba (flecha verde). Interpretando esto podemos dar con la posición correcta de la hélice en el modelo: la flecha verde indicaría la dirección en la que queremos que el avión se mueva por lo que la posición de la pala tendrá que ser la misma en el plano longitudinal del modelo, teniendo el paso inclinado hacia atrás en el mismo eje. Una vez tengamos todo listo podemos probar todo el conjunto.

Recordar: es importante conocer hacia donde realiza el empuje la hélice para evitar reacciones inesperadas a la hora de volar.

Si probamos el motor y gira en la dirección que no esperamos tiene fácil solución: de los 3 cables que hay entre el motor y variador, cambiamos uno de ellos por otro y ya debería de invertirse el sentido de giro. ¿Como podemos saber el sentido de giro sin poner la hélice? Aceleramos levemente el motor (con la emisora encendida, variador conectado a la batería y receptor conectado al variador en el canal del motor) y con 2 dedos tocamos levemente para saber hacia donde gira. Fácil, ¿verdad?

Importante: para realizar cualquier prueba con el motor (bien sea para comprobar el funcionamiento del variador, receptor, motor, batería, etc. tenemos que probar SIEMPRE sin la hélice puesta para evitar sustos.

Otro punto a tener en cuenta es la tuerca que sujeta la hélice al motor: puede ser tuerca normal o auto-blocante, pero el sentido de giro del motor también influye. En caso de que el motor gire de tal manera que pueda hacer que la tuerca se suelte, es recomendable echar un punto de fijatornillos o ciano en el cono roscado para evitar que se salga en pleno vuelo.

Una vez tenemos todo montado podemos probar (bajo vuestra propia responsabilidad) que todo funciona correctamente con la hélice puesta. ¿Como? Sujetando el avión por la pieza nº 7 y dando muy poco gas. Si el empuje del motor es correcto, este está correctamente colocado (la bancada y el motor centrados) y la hélice esta equilibrada y colocada correctamente, notaremos como el avión tiende a «salir volando». AVISO: no estas pruebas son muy simples para conocer el comportamiento de todo el conjunto, no experimentéis demasiado y ¡SIEMPRE tener vigilada la hélice! (puede cortaros, soltarse, romperse…).

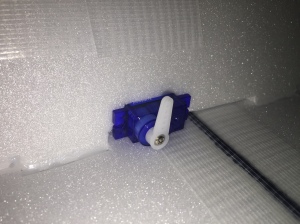

A continuación comenzamos con la instalación de los de los servos, para ello buscamos un buen sitio donde ubicarlos cercano a la varilla de fibra de vidrio por ser una de las zonas donde mas rigidez ofrece el avión. Lo primero presentamos el servo para conocer la mejor ubicación. A continuación realizamos un corte rectangular para incrustarlo y lo ponemos. Realizamos el mismo proceso por el lado contrario. Es importante conocer el sentido de giro de ambos servos para una correcta colocación y evitar tener que realizar cambios una vez montado todo. Por último echamos cola blanca alrededor de ambos servos para dejarlos fijos al chasis.

El siguiente paso es ubicar los «Horn» en su sitio. Para ello buscamos Del punto común en ambos elevones intentando que sea una colocación simétrica en ambos lados. De esta forma evitaremos tener que trimar en exceso una vez queramos volar el avión.

Tener en cuenta que a pesar de buscar este punto, siempre habrá algo que influya en el movimiento de cada elevon, por lo que no preocuparse demasiado ya que deberemos corregir con el trim más adelante probablemente. Lo importante es que la diferencia entre un horn y otro no sea demasiado notoria.

Este sistema de sujeción es bastante cómodo por disponer de un método de anclaje muy rápido y eficaz. Es importante que a la hora de buscar la mejor posición tengamos en cuenta que cuanto mas paralelo al chasis este el horn mejor será la reacción del avión y mas efectivo el movimiento del servo.

A continuación cogemos la cuerda piano (o alambre acerado) y cortamos dos secciones lo suficientemente largas de forma que llegue desde el brazo del servo al horn. Dejaremos 1 cm de margen por cada lado para después asegurar todo y permita un movimiento y ajuste equilibrado. Estiramos las dos secciones intentando que quede lo mas recto posible.

Ahora cogemos uno de los alambres y realizamos el siguiente paso doblando con unos alicates el extremo.

De esta manera conseguimos crear un punto de anclaje con el brazo del servo y evitar que en un movimiento del mismo se salga.

Después colocamos en el extremo el Quicklink para medir el tamaño exacto de la cuerda piano. Paso delicado e importante realizarlo correctamente por tratarse del que regulamos la distancia de la cuerda piano para que el movimiento sea uniforme y paralelo en ambos elevones. Para ello cortamos el extremo dejando 1 cm para poder realizar la finalización del recorrido y/o corregir el trimado del elevon.

Una vez finalizado este proceso doblamos el extremo (puede hacerse como cada uno quiera/se le ocurra) de manera que la cuerda piano no se salga del quicklink.

A continuación debemos tener en cuenta que este último paso solamente nos asegura el movimiento del servo en una dirección, puesto que la otra la cuerda piano se deslizará por el quicklink sin parar. Para evitar esto lo que yo he hecho ha sido «encapsular» la zona con un cacho de termoretractil y después echarle unas gotas de cianocrilato (que al tratarse de un compuesto de secado rápido y muy resistente evita que la varilla se desplace con el movimiento del servo).

Para terminar con la construcción final a falta de darle una mano de pintura o directamente volarlo, fijamos la tapa de la «panza» que protegerá la batería, variador y receptor (lo que yo he hecho ha sido colocar unos imanes de neodinio en soportes creados con material sobrante del poliestireno extruido: dos de ellos pegados a la tapa y otros dos en los soportes. Se pegan paralelamente y listo).

Y aquí el resultado final:

Vídeos